STORY of

TECHNOLOGYfrom DHF

02

バイメット

世界で認められた、国内初の独自技術

ごみ焼却施設などで使用される、ボイラーチューブ。チューブ内で熱湯を沸かした蒸気で電気を起こすため、常に非常に過酷な環境におかれます。この耐久性を上げ、ボイラーメンテナンス費用の大幅削減に貢献している技術が、DHFのバイメット技術です。

しかしこの技術は独創的すぎるがゆえに、当時の日本では「常識外れ」としてまったく相手にされない不遇の技術でした。しかし当時の技術者たちは海外を相手に実績を重ねていきます。そして技術者だけではなく営業担当者も一丸となって働きかけ、見事「逆輸入」を果たすことに。

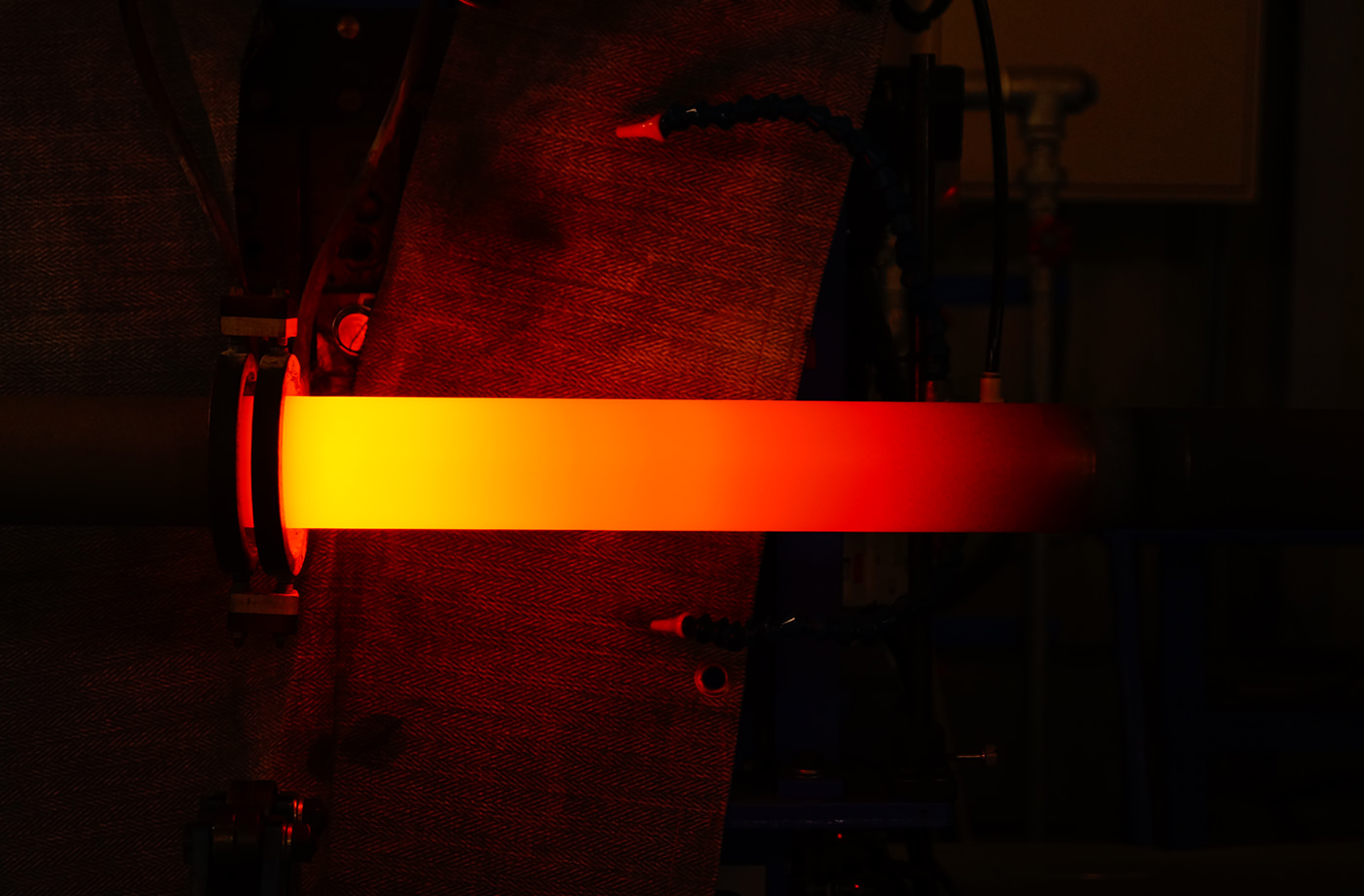

パイプコーティングの新技術、海外からのスタート

DHFが発明したバイメット技術の仕組みをご説明しましょう。パイプに合金粉末を溶射という技術で吹き付けたあと、高周波を利用してフュージング(再溶融処理)を行うことでパイプと合金粉末が完全に密着。するとパイプと合金の境界層が拡散し(鉄と合金が混ざった層が生まれる)、非常に耐摩耗性と耐腐食性が優れた合金パイプができるのです。

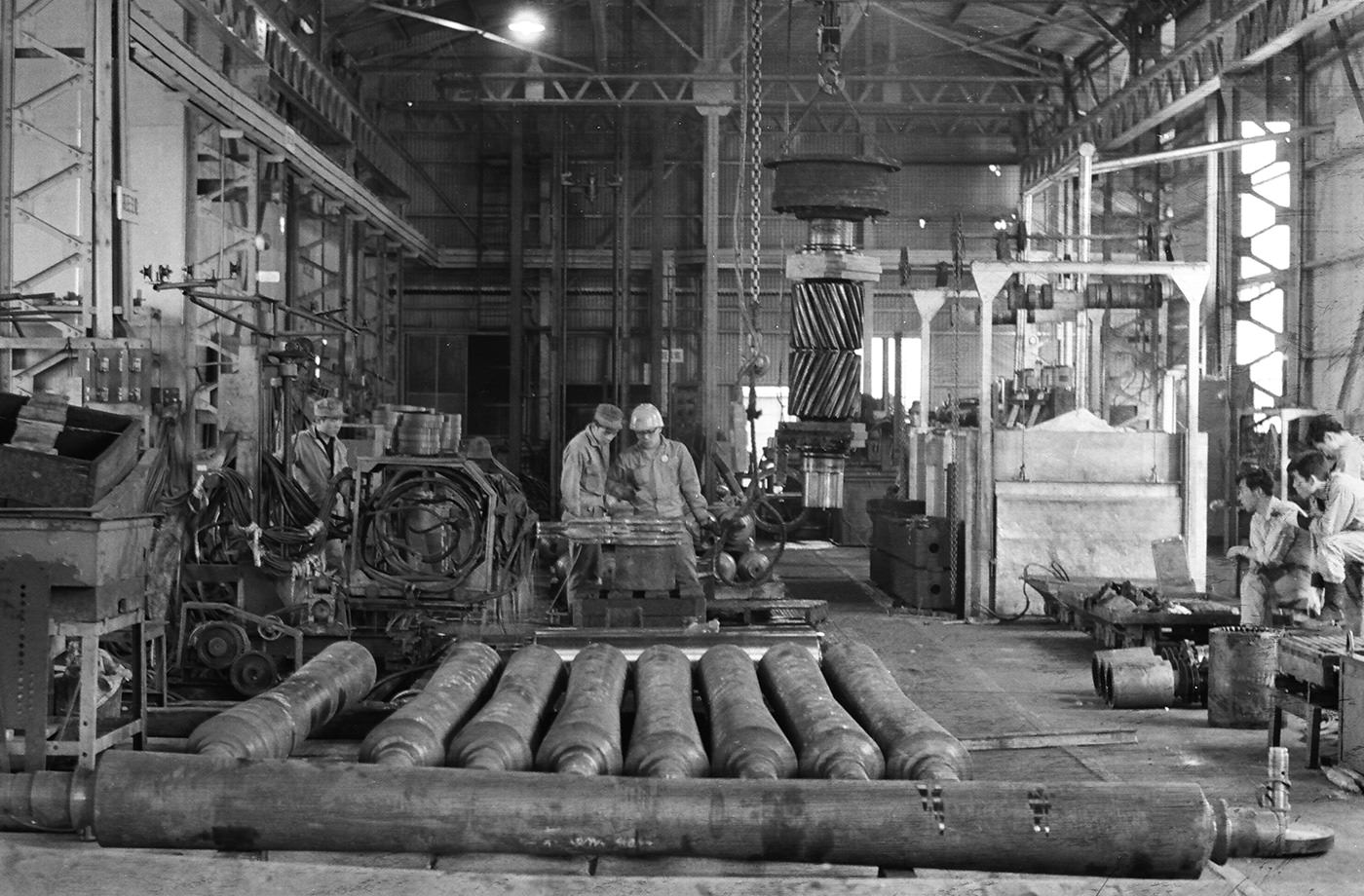

こうしたパイプを合金でコーティングする溶射という技術はすでに存在していたものの、高周波でのフュージングを取り入れ耐久性を格段に向上させた技術の開発はDHFが初めてでした。そこで当時の技術者はこの技術を国際学会に発表。このとき、興味を持ったのが台湾の技術者でした。

「ぜひこの技術を使って、台湾にあるボイラー部材の加工をしてくれないか」と話を持ちかけてきたのです。こうして台湾からのニーズを聞きつけた技術者たちはさらなる開発に着手。台湾のごみ焼却プラントを中心に、開発・実装を進めていきました。

台湾での確実な手応えと、日本の厳しい現実

一方、日本の市場ではまったくセールスが伸びない日々が続きます。これは、当時の日本国内に溶射技術についての認識が浸透していないことが要因でした。「溶射は全て簡単に剥がれるもの」という固定概念が日本の技術者に根付いていたのです。担当者が「溶射した後に、高周波でフュージングするので耐久性は十分ある」と話しても聞く耳を持たれることはなく、「前例がない」の一点張り。当初、日本ではまったく採用されない不遇の技術でした。

しかし、台湾では着々と実績を伸ばします。それまで半年で交換していたボイラーチューブが、バイメット加工を施したボイラーチューブに変えたことで、数年利用し続けてもまったく問題がないと実証されつつあったのです。こうして保全・補修コストを下げ、ボイラーの破損や非常停止のリスクを最小限に留めることが可能となっていきました。

海外での評価をチカラに、再び日本へ

台湾での実績が増えたことで、当時の営業担当は「やはり社会に貢献できる商品だ。地方自治体が所有する施設でこれを使えばボイラーが長持ちして、コストの節約になる」と確信。

バイメットの日本市場への再アプローチを決意します。

何度も日本の各自治体へ働きかけ、「サンプルだけでも入れさせてもらえないか」と交渉を重ねます。ときには自ら焼却炉の中へ潜り込み、作業者に対して直接サンプル紹介を行うことも。そして台湾での事業拡大から遅れること約10年。ようやく日本の自治体にも受け入れられ、各地のゴミ処理場を中心にバイメットが導入されていきました。

今ではDHFを代表する商品として、韓国、アメリカ、ヨーロッパと世界各地に引き合いが増加。これも他社に追随を許さない商品だと自負しています。

安価な金属の部材に対し表面に加工を施すことで特性を変える点がバイメットの強み、もちろん高級な素材を使用すれば、同等の性能を持つでしょう。しかし、技術の向上だけでなく優れたコストパフォーマンスを追い求める姿勢こそ「DHF魂」。熱効率だけでなく、運転寿命や安心・安全の最大化を実現したバイメットは、その象徴的な存在です。